缝纫安全气囊工艺特点

在汽车安全系统中,安全气囊被誉为驾乘人员的 “生命守护神”,当车辆遭遇碰撞瞬间,它能以毫秒级速度展开,为车内人员提供缓冲保护。而鲜为人知的是,安全气囊的防护性能,很大程度上取决于看似普通的缝纫工艺。安全气囊缝纫绝非简单的针线穿梭,而是融合了材料科学、机械工程与精密制造的复杂技术,每一针每一线都承载着守护生命的重任。

安全气囊缝纫对技术有着极为严苛的要求。安全气囊展开时,内部瞬间充满高温高压气体,膨胀压力可达数百公斤。这就要求缝纫线迹必须具备超强的抗拉强度与耐久性,以承受气囊展开时的巨大张力。同时,缝纫精度要达到微米级,稍有偏差,就可能导致气囊在展开时出现撕裂、漏气等致命问题。例如,线迹的针距不均匀,会使气囊局部受力不均,在碰撞瞬间无法正常展开,从而失去保护作用。

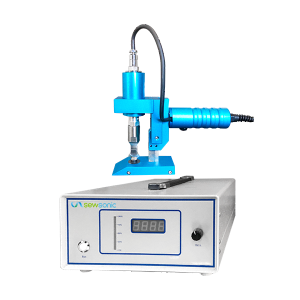

安全气囊缝纫常用的工艺也各有特点。锁式线迹工艺凭借其结构紧密、稳定性高的优势,成为安全气囊主体接缝的首选。它通过面线和底线相互交织,在面料中间形成牢固的结扣,能有效抵御气囊展开时的冲击力。包缝线迹则常用于气囊边缘处理,它可以同时完成缝合与包边,防止面料边缘脱散,并且具备良好的弹性,适应气囊膨胀时的形变。此外,随着技术发展,激光焊接、超声波焊接等新型工艺也逐渐应用于安全气囊制造,它们通过非接触式加工,避免了传统缝纫可能产生的针眼缺陷,进一步提升了气囊的密封性和可靠性。

严格的质量控制是安全气囊缝纫不可或缺的环节。在生产过程中,每一道缝纫工序都要经过多重检测。视觉检测系统利用高精度摄像头,对缝纫线迹的长度、宽度、密度等参数进行实时监测,一旦发现偏差立即报警。拉力测试则模拟气囊展开时的受力情况,对缝制后的气囊部件进行强度检测,不达标的产品将被直接淘汰。同时,为确保产品的一致性,生产车间还会定期进行环境监测,严格控制温度、湿度等条件,因为这些因素也会对缝纫质量产生影响。

安全气囊缝纫作为汽车安全领域的关键技术,正随着科技进步不断创新发展。未来,随着智能材料与智能制造技术的应用,安全气囊缝纫将更加智能化、自动化,在保障驾乘人员安全的道路上持续发挥重要作用。

有兴趣可直接二联系电话或者+微信18918712959